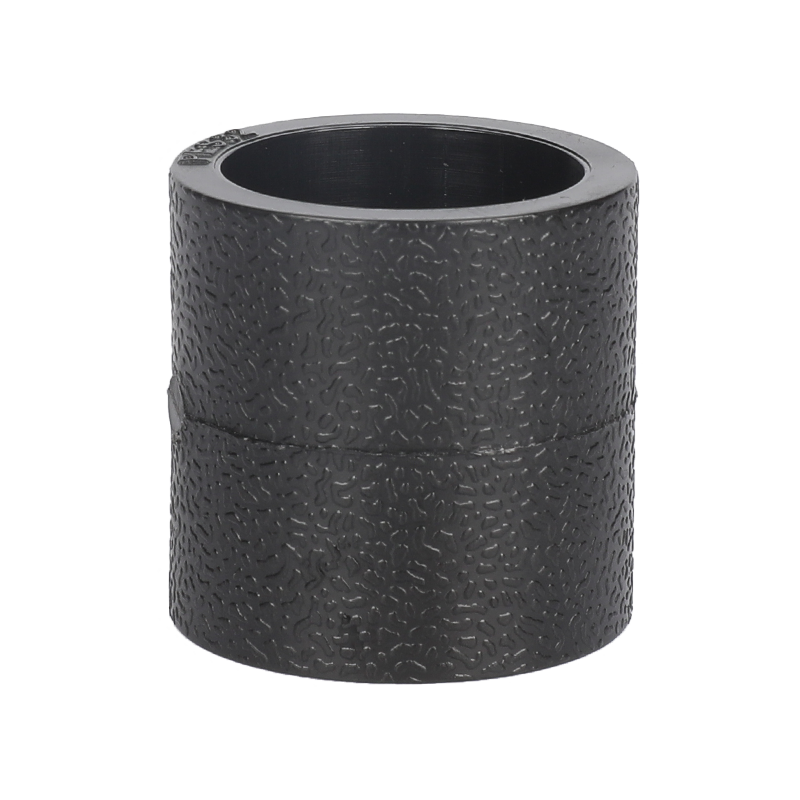

HDPE 90 graden elleboogstuimelfitting geproduce......

-

AdresZheJiang, China

-

Telefoon+86-15551203813

-

E-mail[email protected]

Wat is de materiaalcompatibiliteit van Socket Fusion HDPE Fitting met alle soorten HDPE-buizen?

Socket fusion HDPE-fittingen worden veel gebruikt bij het verbinden van buizen van hogedichtheidpolyethyleen (HDPE). Het garanderen van materiaalcompatibiliteit is cruciaal voor het realiseren van sterke, betrouwbare en lekvrije verbindingen. Hier volgt een diepgaande analyse van materiaalcompatibiliteitsoverwegingen voor HDPE-fittingen en HDPE-buizen met mofverbinding:

HDPE-buizen en fittingen worden doorgaans gemaakt van verschillende soorten polyethyleenhars, en hun compatibiliteit is een van de belangrijkste aandachtspunten bij het samensmelten van moffen. De meest gebruikte HDPE-harskwaliteiten zijn:

Deze kwaliteit is geschikt voor diverse toepassingen en wordt vaak gebruikt in gemeentelijke watersystemen en industriële toepassingen. Deze kwaliteit biedt verbeterde prestaties, waaronder een hogere weerstand tegen spanningsscheuren door omgevingsfactoren, en wordt gebruikt in toepassingen die hogere drukwaarden vereisen.

Voor een succesvolle moffusie moeten zowel de buis als de fitting gemaakt zijn van hetzelfde type HDPE-hars. Het fusieproces is afhankelijk van het smelten en versmelten van de polyethyleenmaterialen, dus het gebruik van verschillende harssoorten kan leiden tot zwakke verbindingen of defecten.

HDPE-buizen en fittingen zijn ontworpen om specifieke drukwaarden aan te kunnen, die worden beïnvloed door de sterkte en wanddikte van het materiaal. Compatibiliteit tussen de buis en de fitting wat betreft drukwaarden is cruciaal.

Zowel de leiding als de fitting moeten dezelfde of compatibele drukwaarden hebben om ervoor te zorgen dat ze zonder problemen de operationele druk kunnen weerstaan. Niet-overeenkomende drukwaarden kunnen onder druk tot lekkages of breuken leiden.

Moffusie vereist een nauwkeurige dimensionele compatibiliteit tussen de buis en de fitting. De nominale maat van de buis en de fitting moet overeenkomen. Een pijp van 2 inch moet bijvoorbeeld worden samengevoegd met een fitting van 2 inch. De wanddikte van de buis en fitting moet compatibel zijn om een goede versmelting te garanderen. Variaties in wanddikte kunnen de pasvorm en de effectiviteit van het smeltproces beïnvloeden.

Socketfusie wordt doorgaans uitgevoerd bij specifieke temperaturen, gewoonlijk tussen 200 °C en 230 °C (400 °F tot 450 °F). De smeltpunten van HDPE-materialen kunnen enigszins variëren, afhankelijk van de harskwaliteit en de productieprocessen. Het is dus belangrijk ervoor te zorgen dat zowel de buis als de fitting compatibel zijn met de smelttemperatuur.

De compatibiliteit strekt zich ook uit tot de gebruikte fusieapparatuur. De verwarmingsgereedschappen of fusiemachines moeten in staat zijn de juiste temperatuur te bereiken en te behouden voor het specifieke gebruikte HDPE-harstype. Een goede klemming en uitlijning zijn noodzakelijk voor een effectieve fusie. Zorg ervoor dat de apparatuur de afmetingen en drukwaarden van de buis en fitting aankan.

Het naleven van industriële normen en specificaties is essentieel voor het garanderen van materiaalcompatibiliteit en kwaliteit. In de VS zijn ASTM D3035 en ASTM D3261 vaak genoemde normen voor HDPE-buis- en fittingspecificaties. Internationaal worden normen zoals ISO 4427 voor PE-buizen gebruikt. Door ervoor te zorgen dat zowel de leidingen als de fittingen aan deze normen voldoen, kan de compatibiliteit worden gegarandeerd.

HDPE-materialen zijn goed bestand tegen omgevingsfactoren, maar het is nog steeds belangrijk om rekening mee te houden. De buizen en fittingen moeten bestand zijn tegen de chemicaliën of stoffen die ze zullen transporteren. Hoewel HDPE over het algemeen een goede chemische bestendigheid heeft, kan het voor specifieke toepassingen nodig zijn om de chemische compatibiliteit te verifiëren. Zorg er bij buitentoepassingen voor dat de HDPE-materialen UV-gestabiliseerd zijn om degradatie door blootstelling aan zonlicht te voorkomen.

De productieprocessen van zowel buizen als fittingen kunnen van invloed zijn op hun compatibiliteit. Leidingen worden doorgaans geproduceerd door middel van extrusie, terwijl fittingen vaak worden geproduceerd via spuitgieten. Hoewel beide processen HDPE-hars gebruiken, moet rekening worden gehouden met kleine verschillen in materiaaleigenschappen als gevolg van het productieproces. De aanwezigheid van additieven of stabilisatoren in de HDPE-hars kan de fusie beïnvloeden. Zorg ervoor dat zowel de buis als de fitting compatibele additieven en stabilisatoren hebben.

Om de materiaalcompatibiliteit van HDPE-fittingen met mofverbinding met HDPE-buizen te garanderen, moeten de harssoorten, drukwaarden, afmetingen en temperatuuroverwegingen op elkaar worden afgestemd. Het naleven van relevante normen en specificaties en het in acht nemen van milieu- en productiefactoren zijn allemaal van cruciaal belang voor het realiseren van succesvolle en duurzame verbindingen. Een goed uitgevoerde socketfusie, rekening houdend met deze compatibiliteitsaspecten, resulteert in een betrouwbare, lekvrije verbinding die geschikt is voor een verscheidenheid aan toepassingen.

Product Weergave

-

HDPE 90 graden elleboogsmeltfitting

-

HDPE 45 graden elleboogsmeltfitting

HDPE 45 graden elleboogstuimelfitting geproduce......

-

HDPE 22,5 graden elleboogsmeltfitting

HDPE 22,5 graden elleboogstuimelfitting geprodu......

-

HDPE-fittingen met gelijke T-stukken

HDPE-fittingen met gelijke T-stukken, geproduce......

-

HDPE reducerende T-stompverbinding

HDPE reducerende T-stompfusiefittingen geproduc......

-

HDPE flensadapter stomplasfittingen

HDPE flensadapter stomplasfittingen geproduceer......

-

HDPE verloopstuk met stomplasverbinding

HDPE-verloopstuk stomplasfitting geproduceerd d......

-

HDPE kruislasfittingen

HDPE kruislasfittingen geproduceerd door spuitg......

-

HDPE eindkap stomplasfitting

Vorminjectie hdpe eindkap stomplasfittingen gep......

-

PE/PPR-socket-fusielasapparaat

PE/PPR socket fusielasmachine korte en kenmerken ......

-

Dubbele U HDPE grondpompfitting

Dubbele U HDPE Grondbronpompfitting geproduceer......

-

BUISklem HDPE grondbronpompfitting

BUISKLEM HDPE Grondbronpompfitting geproduceerd......

-

.jpg?imageView2/2/format/jp2)

Enkele U HDPE grondpompfitting

enkele U HDPE Grondbronpompfitting geproduceerd......

-

U-aansluiting HDPE Aardingspompfitting

U-socket HDPE Grondbronpompfitting geproduceerd......

Neem contact met ons op